グリーンアンモニア製造艦「GAPS」の実証機開発に着手

會澤高圧、10MW級洋上風力のフルコンクリート浮体に燃料製造モジュール搭載

洋上風力由来のグリーン水素サプライチェーンを構築へ

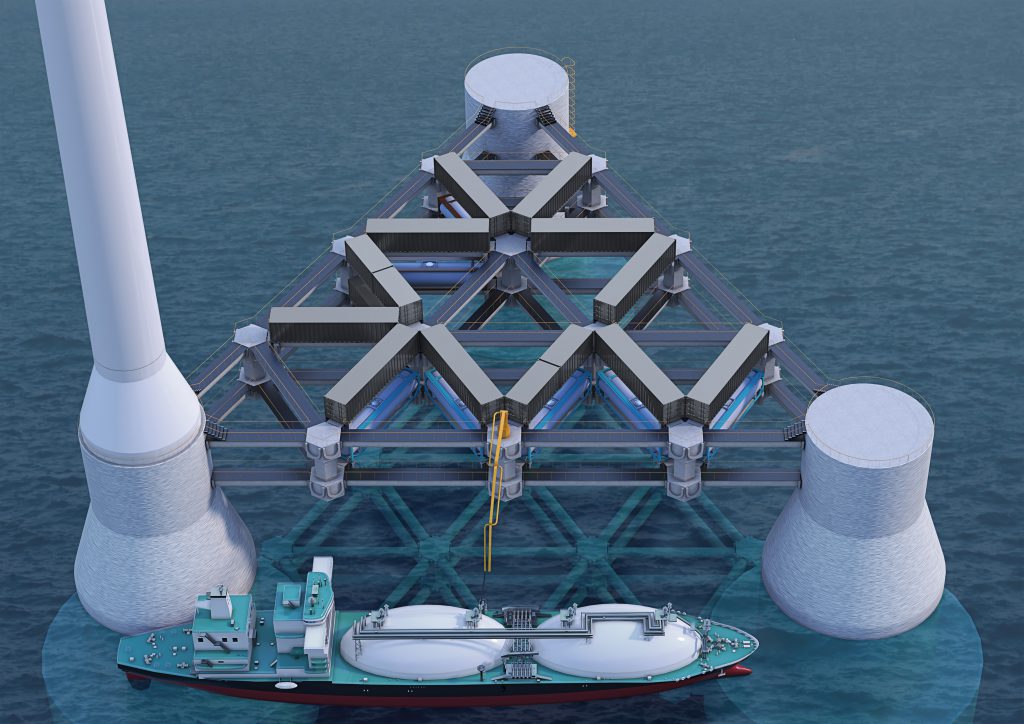

會澤⾼圧コンクリート株式会社(本社苫⼩牧市、代表取締役社⻑:會澤 祥弘)は、10MW級の巨大な洋上風力タワーを支えるフルコンクリート製のセミサブ型浮体に、国際コンテナ型のアンモニア製造モジュールを搭載し、洋上で直接グリーンアンモニアを製造して貯蔵する「グリーンアンモニア製造艦」(Green Ammonia Production Ship、開発コード:GAPS)の実証機開発に乗り出しました。

電気と水と空気からグリーンアンモニアを低圧省エネルギーで製造する技術を持つ米コロラド州デンバーのStarfire Energy Inc.と、アンモニアを極めて少ないエネルギーで水素に転換する触媒技術を持つ米テキサス州ヒューストンのSyzygy Plasmonics Inc.とそれぞれ提携。洋上風力由来の再生可能エネルギーをグリーン燃料にいったん変えて輸送し、使う直前で燃料電池グレードのグリーン水素を生成してFCV燃料電池自動車に供給する、世界に例のない地域分散型のグリーン水素サプライチェーンモデルを構築するのが狙いです。

グリーンアンモニア製造艦GAPS一号艦「MIKASA」

グリーンアンモニア製造艦GAPS一号艦「MIKASA」

■グリーン水素は理想だが、運べない

アンモニア(NH3)は水素と同様、燃やしてもCO2を一切出さず、エネルギー密度はリチウムイオン電池や圧縮・液体水素よりも高いため、石油にとって代わり得る有望なグリーン燃料です。燃料として直接使う以外に水素(H2)への転換も可能なため、すでに確立されている港湾などのインフラや輸送ネットワークをそのまま活用できる、安価で効率的な水素の貯蔵・輸送代替、つまり「水素キャリア」として期待されています。

現在計画されている風力発電の大半は、電力会社の系統(グリッド)につなげて使用することを想定していますが、私たちは、洋上風力で発電した電気をその場で直接、運びやすいアンモニアへと燃料化してタンク貯蔵し、それを海陸輸送したうえで、使う直前に燃料電池クラスの水素に転換して使用する、低コストで安全かつ実現性の高い水素サプライチェーンを構築すべきであると考えます。

水素自体は究極のグリーンエネルギーですが、安全かつスムーズに運搬して使用する現実的な方法が確立されておらず、水素を運ぶ新技術開発とその実装には膨大なコストと時間がかかる見通しです。

洋上風力で製造されたアンモニアを水素キャリアとして使う方法を採用すれば、①風力発電の出力変動を気にすることなく、電力をそのまま燃料として常時蓄えられる(24時間海の上で燃料をつくり続けるグリーン洋上油田) ②水素輸送に係るコストをおよそ七分の一に圧縮し、分散的な需要地において低コストで安全かつ安定的な水素サプライチェーンを構築できる ③水素サービスステーション(SS)内に昇圧前の体積が大きい水素を貯蔵する必要がなくなり、水素SSを現行のガソリンスタンド以下に小型化できるうえ、課題であった水素の充填時間をガソリンの給油と同等か、それより短くできる、といったメリットがあります。

私たちは、「電気」と「燃料」、そして「系統」と「非系統」が共存補完し合う、多様でバランスの取れたエネルギー供給網づくりを急ぐべきだと考えており、GAPSを基軸とする新たな水素サプライチェーンは、化石燃料の輸入に頼らない我が国のエネルギー自立と脱炭素化に道を拓く“シン・エネルギー”になると確信しています。

GAPSの実証機開発とアンモニア並びに水素の製造モジュールのプロトタイピングについては、特別目的会社(仮称Shin-Energy Inc.)を近く設立し、投資家や内外の事業会社のパートナーを募りつつ進めて参ります。10MWの巨大風車がそびえるグリーンアンモニア製造艦が我が国の領海に大量に浮かぶ、その第一歩を記すため、GAPS一号艦は「MIKASA」と命名、「地球の興廃この一戦にあり」の決意のもと実証機開発にあたる考えです。

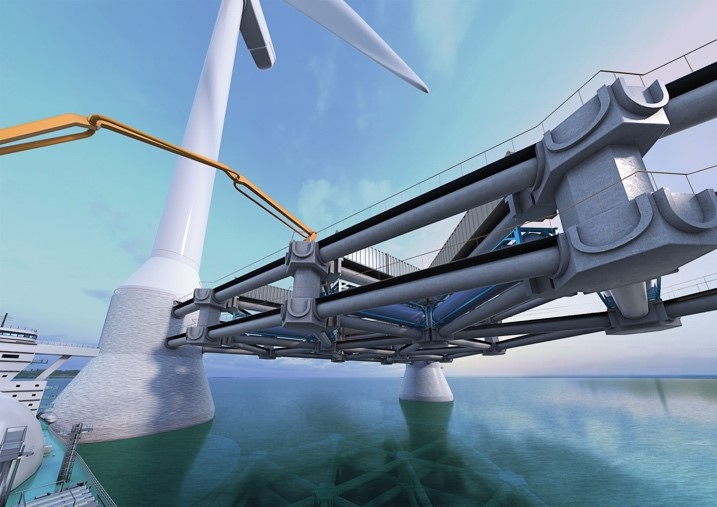

■先端コンクリート技術を駆使した「MIKASA」の浮体構造

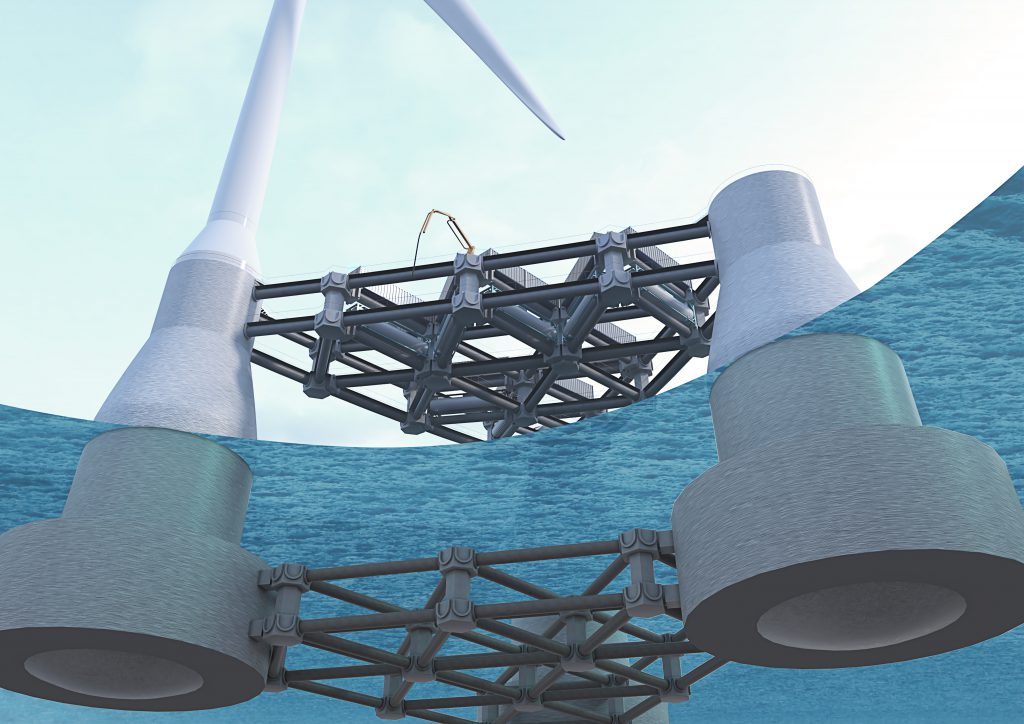

MIKASAは、コンクリートフローターを正三角形の頂点に配置した一辺68mに及ぶ巨大なセミサブ型の浮体で、連結部材となる超大径パイルの梁のうえに国際コンテナ型のアンモニア製造モジュールが分散して載るユニークな設計です。

フローター部は、直径18m、高さ42mの円筒に、直径28mのヒーブプレートを一体化させた形状。コンクリート3Dプリンターで壁枠を積層造形したうえで構造体コンクリートを充填して一体化させるため鋼製型枠を必要とせず、工期の短縮とコスト削減が実現します。浮体性能を向上させるため壁枠内部には軽量コンクリートを充填するとともに、底部の形状を凸型とし、大きな水圧にも抵抗できる構造としています。

GAPSはすべての部材がコンクリート製のセミサブ型浮体

フローター部には、風力や波力によって大きな力が作用します。その力に抵抗するため、ポストテンション式のプレストレスト工法によって鉛直方向にコンクリートを圧縮させ、フローターのひび割れの発生を防止します。さらに当社が開発したクラックをバクテリアの代謝で自動修復する自己治癒コンクリート「Basilisk HA」(NETIS登録番号:HK-220003-A)を用い、浮体の安全性をさらに確実なものにします。

フローターの形状

3つのフローターを繋ぐ梁部材には、規格大量生産が可能な直径1,200mmの超大型PHCパイル(Pretensioned Spun High Strength Concrete Piles)を採用。PHCパイルとプレキャストコンクリート製のジョイント部材を格子状に配置し、全ての方向にプレストレスを加えることで、強靭な巨大浮体モデルが構築されます。

連結部材として採用するφ1,200PHCパイル(美唄工場)

浮体の部材をフルコンクリート製とすることで、国内各地から材料供給を受けることができ、鋼製浮体の基地港整備に比べてドック建設も容易なことから、浮体の量産化にも繋がります。

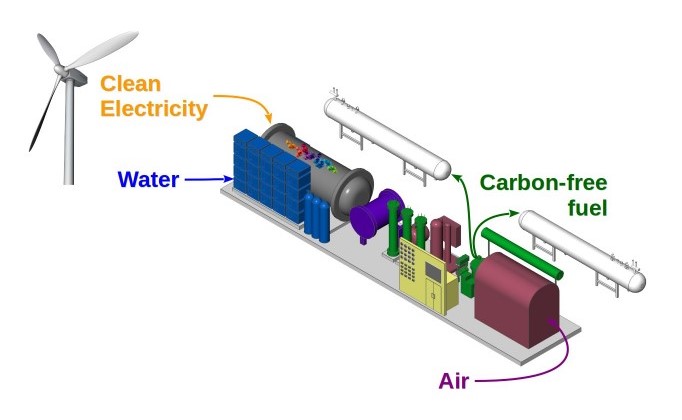

■Starfire Energy

MIKASAのグリーンアンモニア製造モジュールは、米国・コロラド州のスタートアップ企業Starfire Energy Inc.(スターファイアー エナジー)と組み開発を進めています。スターファイアー社のグリーンアンモニアリアクターは、風力発電の変動電力に対応が可能で、その革新的な触媒技術は、従来のハーバー・ボッシュ方式とは異なり、1kgのグリーンアンモニアを水の電気分解を含め14kwhという極めて少ない電力で製造できます。

Starfireアンモニアリアクター

本システムは、アンモニアリアクター:REコンテナ、アンモニアの原料となる水素製造装置:H2コンテナと、窒素製造装置:N2コンテナ、水素の原料となる海水の浄化装置:ROコンテナなど、合計10種類のコンテナで構成され、現場で簡単に各コンテナを相互接続できるように、事前に配線および配管を行います。

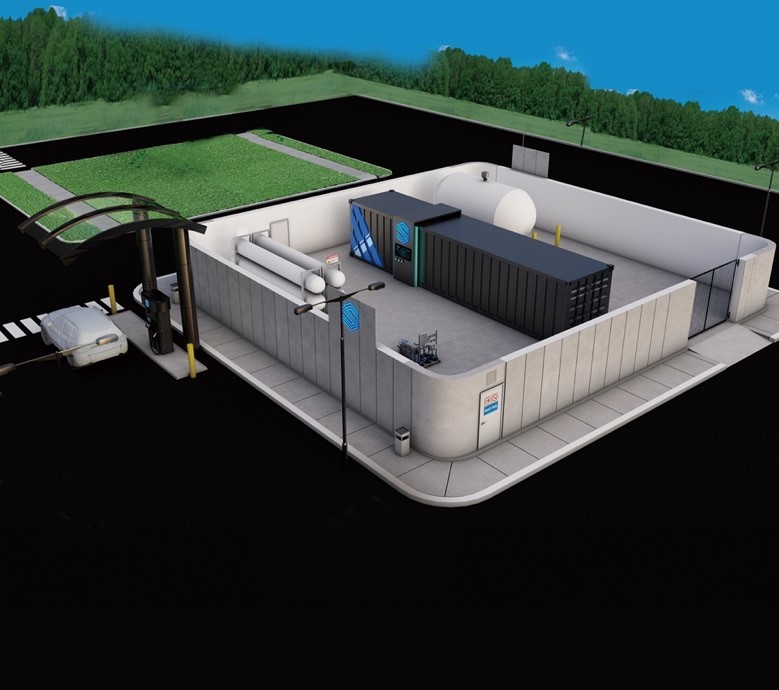

Starfireコンテナ型アンモニア製造モジュール

10MW級の風車の搭載を想定したMIKASAのグリーンアンモニア生産能力は年産約1,700ton。50kℓの貯蔵タンクを6基配置し、約40日分の貯蔵が可能です。

■Syzygy Plasmonics

陸上に運ばれたアンモニアから効率よく水素を取り出すため、米国・テキサス州ヒューストンのSyzygy Plasmonics Inc.と提携し、最先端の光触媒リアクターによって極めて少ないエネルギーでアンモニアから燃料電池クラスの水素を生成するコンパクトな次世代水素SS(サービスステーション)の実証機開発を進めています。

Syzygy光触媒水素リアクターシステムのイメージ図

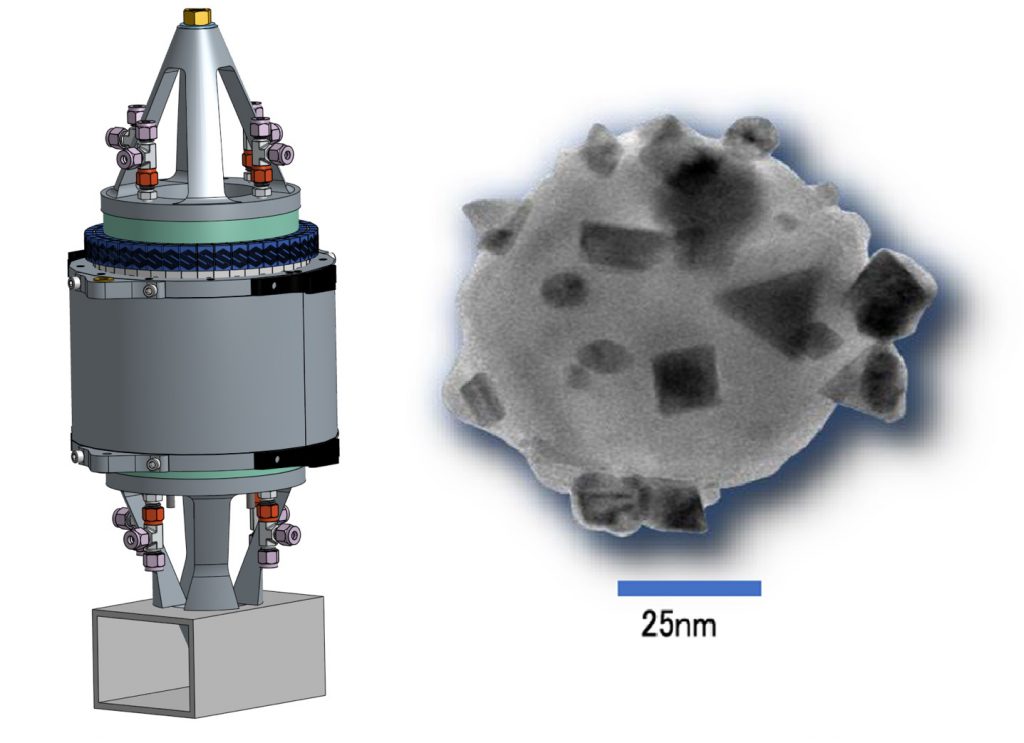

従来の触媒ナノ粒⼦(リアクター)と、より粒が⼤きい光捕集プラズモニックナノ粒⼦(アンテナ)を組み合わせた「アンテナリアクター」と呼ぶ LED 光触媒技術は、1kg の⽔素をわずか 23kWh の電⼒でアンモニアから 99.999%という⾼純度で変換することを実証しています。これは、⽔の電気分解による⽔素製造⽅式と比べて20%以下という驚異的な省電⼒で、⽕⼒などの内燃機関を備えた⼤型プラントとは全く異なる、コンパクトで環境にやさしい分散型の⽔素製造システムに道を拓くことになります。

LED光触媒リアクターと光触媒ナノ粒子のTEM画像

■洋上風力とアンモニアが生み出す分散型の水素サプライチェーン

GAPSの艦上で造られたグリーンアンモニアは、載貨重量1000ton級のアンモニア運搬船で回収・運搬し、最寄り港に備蓄。アンモニアローリーで燃料のまま水素SSに運ばれ、使用する直前にSyzygyの先端リアクターで水素に転換され、FCVやFCフォークリフトなどに供給されます。

フルコンクリート製の大型浮体技術に、革新的な触媒技術に裏打ちされたアンモニア、水素の製造モジュール技術を連携させることで、世界に類例のないオフショア、オフグリッドタイプのエネルギーバリューチェーンを構築してまいります。

アンモニアを水素キャリアとして利用した水素サプライチェーンモデル

■陸上はPCハイブリット風力タワー工法「VT」で

一方、陸上の風力に関しては、高さ80m級の鋼製の風力タワーをプレストレストコンクリート(PC)のタワーで120m級に嵩上げし、タワー1本当たりの発電効率を4倍強に引き上げる風の塔 “Ventus Turris”(通称VT)の実用化を進めています。

VTの構造

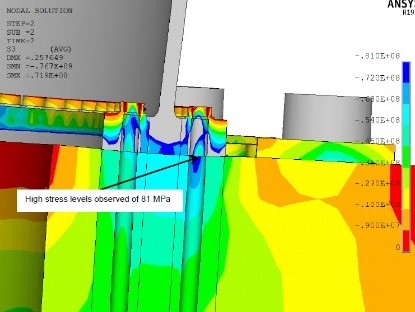

私たちは、2020年4月より海外の⼤⼿⾵⼒発電機器メーカーの協⼒を得ながら、5.8MWジェネリック風車(ローター径155m)の マスモデルを完成させ、世界三⼤認証機関のひとつである DNV財団(本部ノルウェー・オスロ)と設計認証に必要な構造解析を開始し、台風や地震時の水平力によって生じる最大応力とその発生部位の検証を行いました。今後私たちは、次世代モデルとなる120m級タワーの本格普及期(2020年代後半)を睨み、電気事業者や風力発電機メーカー、そして建設業者 と連携して、実証機の建設に向けた詳細設計のフェーズに入る計画です。

FEM解析結果

また、陸上風力のメッカ北海道を地盤とする総合コンクリートメーカーである私たち會澤高圧コンクリートは、VT用PC部材の設計製造はもちろん、φ1,200超大径パイルを道内で唯一供給できるパイル専用工場を有するほか、送電用フリューム製品や洞道用ボックスカルバート等の設計製造を数多く手がけており、グリッド整備を含むウィンドファームづくりのトータルソリューションを提供しています。

AIZAWAのトータルソリューション

■明日からの国際風力発電展 WIND EXPO秋2022に出展

私たちは、明日8月31日(水)から3日間の日程で、幕張メッセで開催される風力発電技術に関する国際展示会「第2回WIND EXPO秋2022 ~[国際]風力発電展~」に出展します。会場ではグリーンアンモニア製造艦GAPS一号艦「MIKASA」とPCハイブリット風力タワー工法「VT」などについて、パネルや映像をご覧いただきながら紹介します。ご来場をお待ちしております。

■會澤高圧コンクリートについて

Innovate・Challenge・Trustの理念のもと、コンクリートマテリアルと先端テクノロジーを掛け算して新たな企業価値の創造に取り組む総合コンクリートメーカー。バクテリアの代謝機能を活⽤してクラック(ひび割れ)を⾃ら修復する⾃⼰治癒コンクリート(Basilisk)や速乾性のセメント系材料を使ったコンクリート3Dプリンターといった新機軸をMITやデルフト⼯科⼤学等との産学協⼒をテコに⽮継ぎ早に打ち出し、伝統的な素材産業からスマートマテリアルを基軸とするイノベーション・マーケティング集団へとDXを仕掛けています。2022年3⽉期の売上⾼(単体)は203億円。従業員647名。

(本プレスリリースの問い合わせ先)

■會澤高圧コンクリート株式会社

開発営業本部 PCテクノロジー 統括 :⼭本憲治(080-2863-4147)

■會澤高圧コンクリート株式会社

開発営業本部 ストラテジスト :前⽥克吏(080-2863-4126)

■アイザワ技術研究所所⻑ :⻘⽊ 涼(080-2863-4151)

シン・エネルギー WEBサイトhttps://www.shinenergy.jp/

※メディアの皆様へ

当プレスリリース及び関係する画像ファイルなどはこちらからダウンロードいただけます。

https://drive.google.com/drive/folders/1lMxB8N0mFSwJ_qcqpfqw–O3z0UXB-jx?usp=sharing